筛孔塔板

筛板是应用*早的塔板形式之一,距今已有两百年历史。19世纪30年代酿造工业中就已使用了筛板塔,但由于当时的筛板结构较为单一,操作弹性**。这一致命弱点致使筛板塔在随后的一百多年时间里一直未被广泛应用。第二次世界大战结束后,炼油和石油化学工业的迅猛发展给板式塔提供了****的机遇。生产过程的大型化促使人们更加关注设备的加工和维修费用,筛板塔在此方面具有明显的优势,从而重新确立了它在板式塔中的地位,并且长期的生产和科学实践证明了一个合理设计的实践筛板塔完全可以稳定地操作。

为了克服旧式筛板固有的缺陷并适应现代工业生产的要求,筛板的结构不断改进,出现了一些新型筛板,如导向筛板、新型垂直筛板、多降液管筛板、网状筛板等。目前,筛板塔已成为应用*为广泛的板式塔之一。

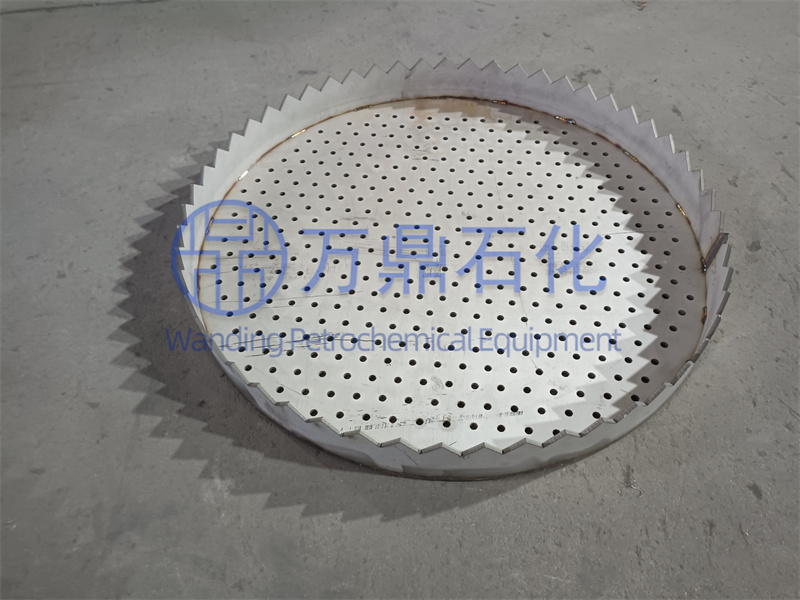

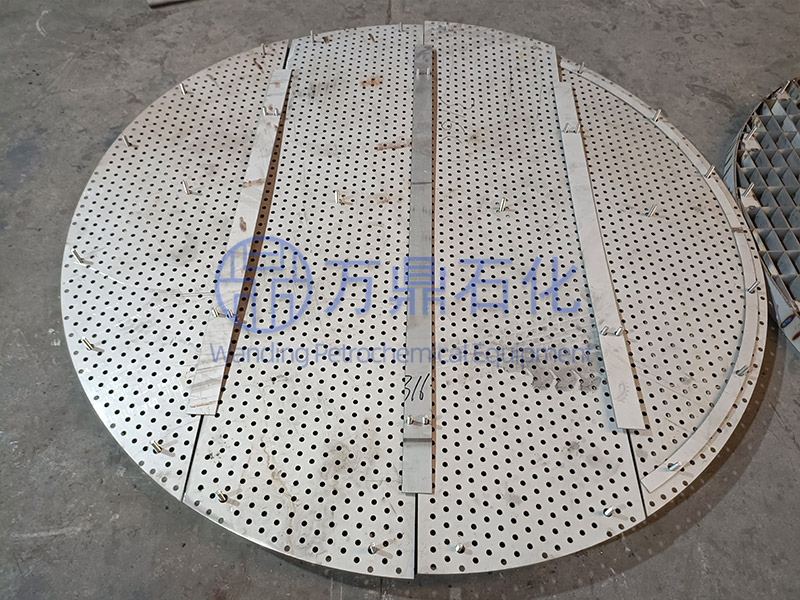

1. 普通筛板

普通筛板的塔板上均匀地布置着小孔,直径范围一般为3~8 mm之间。筛孔在塔板上的布置方式呈正三角形,在塔板上设置溢流堰,如图9所示。

操作时,气体自下而上垂直穿过塔板上的筛孔,液体横向穿过塔板,气体和液体在塔板上进行接触传质。

普通筛板的优点:结构简单、造价低、板上液面落差小、气体压降低、生产能力大、传质效率高;缺点:操作弹性小、筛孔易堵塞、不宜处理易结焦、黏度大的物料。

2. 导向筛板

导向筛板是由美国联合碳化物公司的林德子公司开发的,又称林德筛板,*早应用于要求低压降的空分装置的精馏塔,1963年后开始应用于乙苯-苯乙烯等精馏装置中。20世纪70年代有多家公司的120余台减压蒸馏塔釆用了林德筛板,其中超过5.0 m塔径的就有45台,**的塔径为11.5 m。林德筛板在普通筛板上有两点重要改进:一是在液相的进口区设置呈斜台状的鼓泡促进器;二是在塔板上增设了百叶窗导向孔。这种改进增大了**鼓泡面积,使塔板操作由鼓泡型变为喷射型,在降低液面梯度的同时使气体分布均匀,从而使干板压降减小、雾沫夹带减少、传质效率提高。

北京化工大学从20世纪70年代展开对导向筛板的系统研究,并推出了**导向筛板塔。**导向筛板具有生产能力大、塔板效率高、塔压降低、结构简单、造价低廉、维修方便的特点。

**导向筛板结构如图10所示,在**导向筛板上开设了大量筛孔及少部分导向孔。通过筛孔的气体在塔板上与液体错流,穿过液层垂直上升,通过导向孔的气体,沿塔板水平前进,将动量传递给塔板上水平流动的液体,从而推动液体在塔板上均匀稳定前进,使得液体在塔板上的流动接近于均匀的“活塞流”,克服了原来塔板上的液面落差和液相返混,提高了生产能力和板效率,解决了堵塔、液泛等问题。

另外,在传统塔板上,由于存在液面梯度,在塔板的上游总存着一个非活化区,在此区域内气流无法穿过液层而上升鼓泡,如对浮阀塔板,上游的几排浮阀无法打开,而对筛板塔板,上游的一个区域内无气泡鼓出。根据实验测定,非活化区的面积往往占塔截面积的1/3左右。**导向筛板在液流入口处增加了向上凸成斜台状的鼓泡促进器,促使液体一进入塔板就能生产鼓泡,带来了良好的气液接触与传质效果。**导向筛板较传统塔板的生产能力大50%~****,分离效率高20%~40%,塔压降低,质量轻,其造价相当于泡罩塔板的40%,浮阀塔板的60%,抗堵性好,对高黏度、易自聚、含固体颗粒等特殊物系的精馏尤其适用。

3. 新型垂直筛板

新型垂直筛板是由日本三井造船公司在1963年开发的,它是立体传质塔板*典型的代表。新型垂直筛板塔是对传统板式塔的一个新的突破,传统板式塔的气液接触都在塔板上进行,而新型垂直筛板塔充分利用了精馏塔内的空间,这样大大增加了气液接触的面积。新型垂直筛板的结构有多种形式,其中New-VST的结构如图11所示。

在塔板上设有壁面有筛孔的圆形升气筒,塔内气液混合物从圆形升气筒壁面的筛孔喷出,完成气液分离。新垂直筛板具有传质效率高、处理能力大、塔板压降小等优点,但也有结构复杂、泄漏严重的缺点。

国内外学者也对立体新型垂直筛板进行了很多研究,提出了很多种新型的立体垂直筛板。例如,S形立体垂直板、C形立体垂直筛板、T形立体垂直筛板、HVT塔板、CTST塔板等。

新型垂直筛板与传统的筛板相比具有以下优点:①处理能力大。因为帽罩上的筛孔为垂直方向,在压降不增加的情况下,提高了处理量。②塔板效率高。由于帽罩内液气两相能够很好地混合,且具有较高的液气比,另外,部分液体可在帽罩内外进行再循环,所以新垂直筛板的板效率比筛板、浮阀高出10%~20%。③塔板间距小。④适应性强。该塔板可用于高真空和高压强操作体系,同时还能**地处理极低的液气比和具有发泡性的物系。另外,由于液面落差小,该塔板还适用于塔径要求比较大的场合,但是这种塔板的漏液较为严重。

4. MD塔板

MD塔板又称为多降液管塔板,是20世纪60年代由美国联合碳化物公司(UCC)开发的。MD塔板的结构特点是在每层塔板都配设有两个以上的降液管,而且每个降液管并不是如传统塔板的降液管一样设置在塔板的中心或者边缘,而是悬挂在两层塔板之间的气相通道空间内(图12)。所有降液管下部均不完全敞开,而是在不同的部分开设了一些缝隙,液体从这些缝隙中流出,降落至下一块塔板。因此,MD塔板要求降液管必须有自封的作用。另外,塔板上不需要设置受液盘,这样大大增加了塔板的**传质面积,但是为了保证液体尽可能地分布均匀,相邻的两层塔板之间的降液管互相成90°分布。

MD塔板的结构决定了它具有以下优点:通量大、压降低、板间距小(仅为一般塔板的50%~70%)和操作稳定。该塔板适合于液气比很大的分离场合,但是由于液体流动通道的距离较短,液相在塔板上的停留时间较短,气液两相的传质接触时间较短,因此对于液膜控制的气液两相传质体系,塔板效率有一定程度上的降低。

5. 网孔塔板

网孔塔板是一种典型的喷射型塔板,又称Perform塔板,其结构示意如图13所示。该塔板由1.5~2 mm钢板先冲孔,然后经拉伸从而形成许多排列规则、开口方向一定的开孔作为气相通道。开口按一定的方向排布从而保证液体按照预设的方向流动。在塔板上分为许多狭长区,每一区按照开口的方向分为两个部分,相邻两部分的开口方向互相成90°。当气液两相在塔板上从一区流进另一区时,气液相流动方向均发生90°改变。在此转折处两相的流动发生旋转从而更新了气液两相接触的表面,另外还避免了液体沿壁面流动而产生死角。

操作过程中,气相高速吹过塔板,将液相吹散成细小的液滴。气相作为连续相,液相作为分散相。网孔塔板上还装有倾斜的挡沫板,它采用与塔板结构相同的网孔板,但斜孔的开口宽度为6~8 mm。挡沫板与水平方向成10~60°,其上开孔与塔板上的斜孔方向成90°,可将喷射的液滴挡下来,从而**降低了塔板的雾沫夹带。同时,挡沫板本身也是一个**的传质元件,这样充分利用了塔板的空间。

网孔塔板具有压降低、处理能力大及塔板质量轻等特点。与一般塔板相比,该塔板处理量提高30%左右,特别适用于大型的分离装置。由于在一定的板效率情况下,网孔塔板具有较低的塔板压降,因此它还适用于减压操作。但是该塔板效率较低,其效率还不如一般的塔板。另外该塔板的操作弹性较小,不适用于小直径的塔。

6. 锥形筛板

锥形筛板的主要特点是以普通筛板为基础,把“圆形”筛孔改为“锥形”,包括上锥形”和“下锥形”,是浙江工业大学研制的塔板,结构如图14所示。

浙江工业大学通过对锥形筛板进行试验研究,发现上锥形筛板的干板压降相对普通筛板有降低的作用,而下锥形筛板却与普通筛板无异。当气体穿过“圆形”筛孔时,流束变小形成缩脉,但当气相通过筛孔后,流束直径继续缩小又突然变大,造成阻力损失。而下锥形筛孔与普通筛孔的缩脉情况基本相同,所以起不到降低压降的作用。对于上锥形筛孔,气体通过上锥形筛孔整个过程中,流束直径均大于普通筛孔和下锥形筛孔的流束直径,因此压降有所降低。在实际生产中,可以采用上锥形筛板取代普通筛板,以降低塔压降,减少能耗。