液体进料状态不同,进料装置各异。对于液体单相进料,可直接进入分布器或集液槽中;对于闪蒸进料,由于存在气相而不能直接进入分布器或集液槽中。为了合理设计进料系统,首先需确定闪蒸率

1.液体单相进料

(1)料液直接进入分布器

适合泡点以下没有闪蒸的进料。常用于塔顶回流液的分配,若用于中间加料,则收集器下来的液体也汇入分配器进行再分布。

(2)料液进入遮板集液器的环形集液槽中

这是较常用的进料装置,用于塔中间加料,与从上段填料流下的液体混合后一同进入再分布器中。料液进口处上面的一段环形挡液板起防溅作用,环形板上打孔或间断焊接以稳定加料及漏液。这种结构允许加料液体稍许过热,闪蒸率不能超过10%。

2.过热液体进料

若料液通过加料预热器后的温度超过塔内泡点温度,在输送管道内并不汽化而是压力升高,此时为过热液体进料,料液进塔后则会有一部分液体闪蒸,设计进料装置时应该考虑。常采用环形管周边进料。

闪蒸率允许10%左右。环形管上打孔,孔径及孔数由液量及压力而定。为加速闪蒸并防止冲击受液槽中液面,周边需设防冲板。由于过热液体压力较塔内压力高,使液体落入受液槽内,进入液体分布器。应当指出,这种装置不允许气液两相进料。

3.气液两相进料

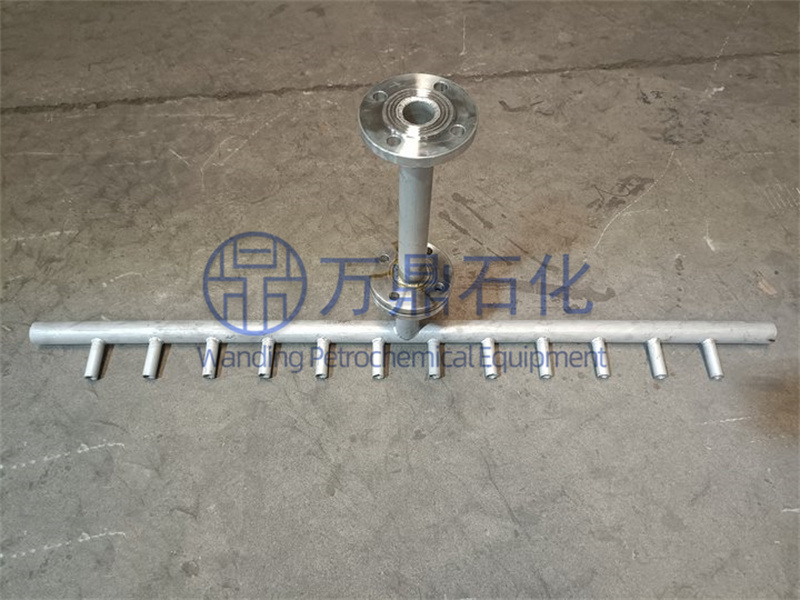

若压力较高的过热液体通过减压阀进料,则为气液两相进料。进料时仍有部分液体闪蒸,这时不能按过热液体设计进料装置,只能按两相进料考虑。中心管两相进料装置,允许气液两相同时从进料管中进入,此时,进料管直径应按含有气体的进料计算。

以气相为主体并含有液相的进料装置,其设计可参照气相进料一节。为了使气液达到完全分离,它应有足够的空间,对于大塔或进料量较大的塔,可采用两个相对的进料口。缓冲板是为了使料液从两侧进入。

双盘式两相进料装置。气液两相在上板空间分离,上板气体通道开孔率(即八角形通道)为50%,高为300mm,使通过分布器的气体能够上升到上段填料中。下板为液体分布板。上下板分别支承固定在塔圈上,板间距300mm左右。

4.塔外气液分离进料

对于进料液体闪蒸率大于20%及直径小于2m的小塔,过热液体或两相直接进入塔中会影响塔的正常稳定操作,故采用闪蒸罐在塔外将两相分开,使气液分别进入塔中。闪蒸罐的大小由进料状态,加料量及闪蒸率而定。